НОВОСТИ

Лазерная резка, обработка на станках с ЧПУ и ручная сборка являются основными звеньями в процессе производства колесного погрузчика , и каждое из них играет ключевую роль, которая имеет решающее значение для качества, точности и производительности погрузчика. Завод LUYU имеет свои уникальные преимущества, основными особенностями являются следующие:

1.Лазерная резка

Структурные части всего транспортного средства используют лазерную резку, которая может резать 30-миллиметровую стальную пластину с высокой точностью и хорошей гладкостью. Точность достигает 0,1 мм . Большинство других заводов могут резать лазером только стальную пластину до 20 мм, более 20 мм можно только использовать газовую резку. Высокая температура газовой резки приведет к деформации стали, хрупкости и низкой точности резки. Преимущества лазерной резки:

① быстро;

② резка различных сложных форм;

③ бесконтактная обработка снижает термическое воздействие, практически отсутствует термическая деформация, что позволяет избежать проблем вторичной обработки;

④Погрешность вырезания деталей крайне мала, что обеспечивает точность сборки деталей, сбалансированность всего автомобиля и последовательность контроля качества.

2.Обрабатывающий центр с ЧПУ

Обрабатывающий центр с ЧПУ — это мощный, эффективный и гибкий станок с высокой точностью, обеспечивающий высокую степень последовательности обработки деталей.

Он сочетает в себе механическое оборудование и систему ЧПУ, особенно подходит для обработки сложных деталей. Широко используется в машиностроении, производстве пресс-форм, аэрокосмической, автомобильной промышленности, медицинском оборудовании и других областях.

3.Ручная сборка

Сложность и размер компонентов, таких как рама и стрела погрузчика, требуют обеспечения точного выравнивания отдельных компонентов перед сваркой. Ручная сборка может быть отрегулирована в каждом конкретном случае.

Концентрация напряжения, возникающая в процессе сварки, может быть снижена с помощью ручной точечной сварки рабочими LUYU . Это связано с тем, что точечная сварка может выполняться в нескольких положениях, тем самым распределяя сварочные напряжения и снижая риск деформации компонентов. Этот процесс помогает обеспечить постоянное качество сварки и надежность продукта.

4.Роботизированная сварка

Для обеспечения стабильности и превосходного качества сварки мы используем интеллектуального робота Panasonic для сварки. Перед сваркой робот сначала проверяет стальную пластину ультразвуковым зондом, если на стальной пластине есть какие-либо повреждения, робот остановится и подаст звуковой сигнал.

Нам требуется робот для выполнения двух сварных швов шириной до 1 см . Это гарантирует оптимальное качество каждого сварного шва.

Преимущество: Робот не дергается во время сварки, поэтому не возникает ложных сварных швов, что обеспечивает ровный и гладкий шов.

5. Дробеструйная обработка поверхности

Благодаря высокоскоростному вращению дробеструйной машины с поверхности отливок и других заготовок удаляются сварочный шлак, оксидный слой и другие загрязнения, что позволяет добиться эффекта удаления поверхностных загрязнений и улучшить адгезию последующего распыления краски, а также повысить твердость поверхности и коррозионную стойкость, что обеспечивает хорошую основу для последующей обработки и покраски.

По сравнению с ручной дробеструйной обработкой, LUYU использует мелкозернистый стальной песок 0,8 мм, многосопловую многофункциональную дробеструйную машину без мертвых зон, более длительное время дробеструйной обработки, лучшее удаление примесей.

В то же время дробеструйная обработка также может устранить термическое напряжение, вызванное процессом лазерной резки, возникающей разницей температур, неравномерным расширением и сжатием объема стальной пластины, что приводит к термическому напряжению, которое может привести к деформации стальной пластины. Процесс дробеструйной обработки, стальной песок ударяет по поверхности стальной пластины, устраняя термическое напряжение, уменьшая деформацию стальной пластины.

6.Малярный цех

Сушка: сначала детали конструкции нагреваются для удаления влаги, а затем выполняется процесс покраски для улучшения адгезии краски. Многие дружественные компании пропускают этот этап, чтобы сэкономить средства.

Краска: Наша краска делится на три слоя: антикоррозионную грунтовку, среднюю краску и автомобильное верхнее покрытие.

8 слоев покрытия: один слой основы, один слой антикоррозионного покрытия, два слоя грунтовки, два слоя средней краски и два слоя верхнего покрытия.

Поделиться с :

Inquiry

Our manager will contact you within 30 minutes of working hours.

Сопутствующие товары

| Рекомендуемые новости

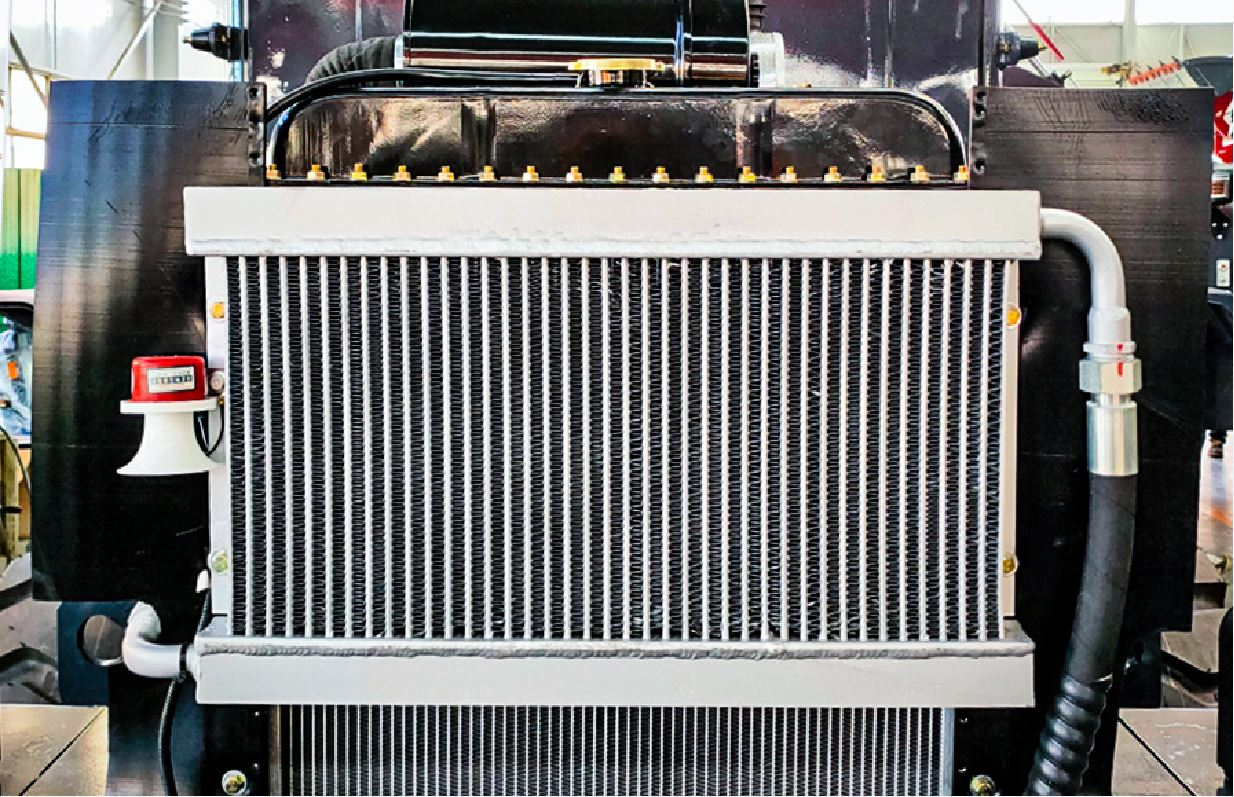

Радиатор из специальной стали для колесных погрузчиков2025-07-21LUYU использует охладитель из стального материала, который устанавливается на погрузчик для снижения температуры охлаждающей жидкости двигателя и предотвращения его перегрева.

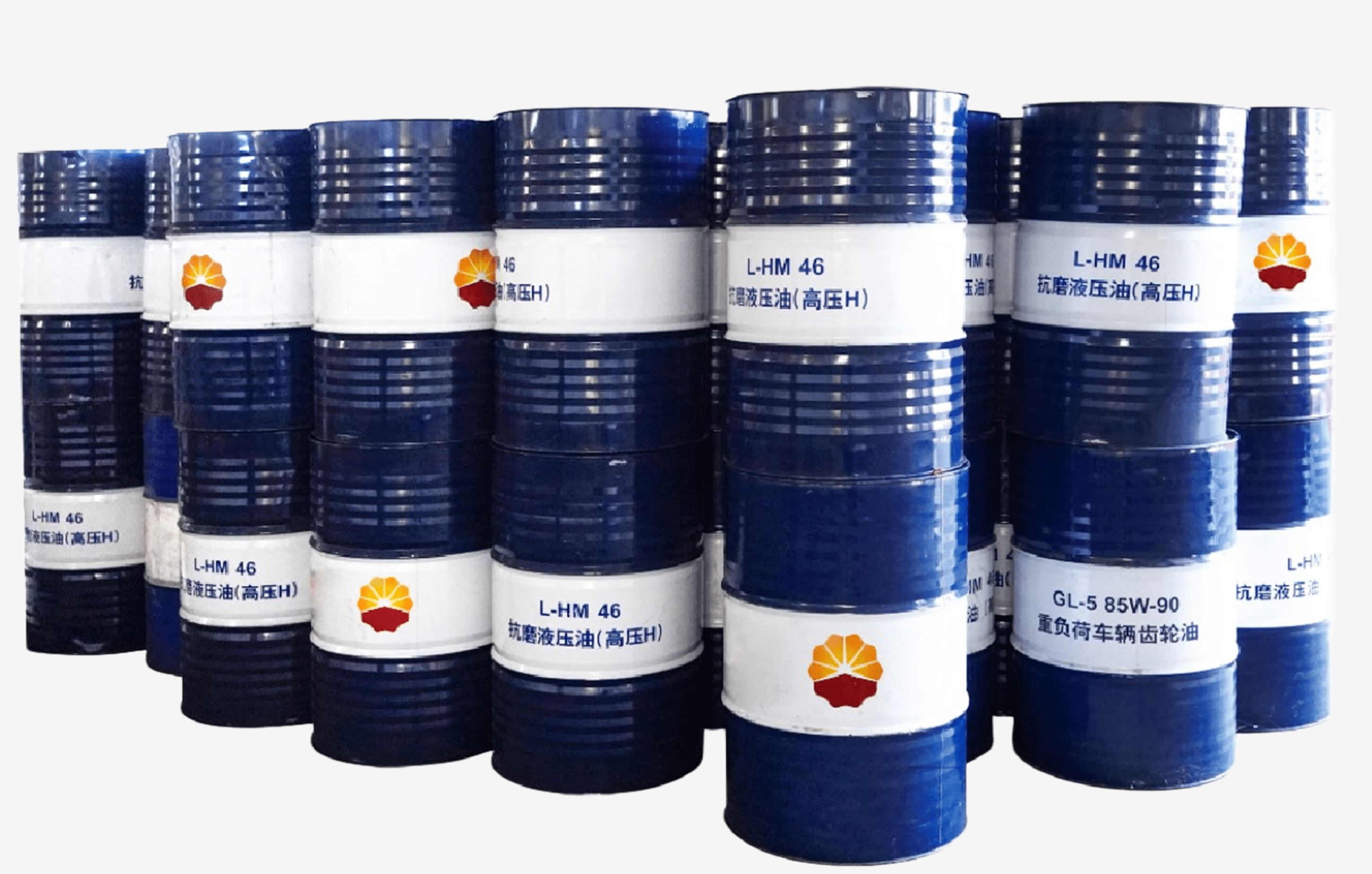

Радиатор из специальной стали для колесных погрузчиков2025-07-21LUYU использует охладитель из стального материала, который устанавливается на погрузчик для снижения температуры охлаждающей жидкости двигателя и предотвращения его перегрева. Трансмиссионное масло, гидравлическая жидкость, охлаждающая жидкость и многое другое: Выбирайте качество, выбирайте погрузчик Luyu2025-07-15Компания luyu всегда настаивает на использовании только высококачественных жидкостей в соответствии с национальными стандартами, чтобы обеспечить стабильность, долговечность и бесперебойную работу оборудования в условиях высокой интенсивности работы.

Трансмиссионное масло, гидравлическая жидкость, охлаждающая жидкость и многое другое: Выбирайте качество, выбирайте погрузчик Luyu2025-07-15Компания luyu всегда настаивает на использовании только высококачественных жидкостей в соответствии с национальными стандартами, чтобы обеспечить стабильность, долговечность и бесперебойную работу оборудования в условиях высокой интенсивности работы. LUYU LY388A экскаватор-погрузчик модернизация On Line2025-07-022Компания LUYU провела глубокое исследование рынка продукции и модернизировала производственную линию экскаватора-погрузчика в соответствии с требованиями клиентов.

LUYU LY388A экскаватор-погрузчик модернизация On Line2025-07-022Компания LUYU провела глубокое исследование рынка продукции и модернизировала производственную линию экскаватора-погрузчика в соответствии с требованиями клиентов. Как правильно выбрать электрический вилочный погрузчик2025-07-01Вилочный погрузчик - незаменимый помощник на складе и заводе, а электрические вилочные погрузчики становятся все более популярными благодаря своей экологичности и низким эксплуатационным расходам. Но основные бренды электрических погрузчиков различны, в итоге как выбрать?

Как правильно выбрать электрический вилочный погрузчик2025-07-01Вилочный погрузчик - незаменимый помощник на складе и заводе, а электрические вилочные погрузчики становятся все более популярными благодаря своей экологичности и низким эксплуатационным расходам. Но основные бренды электрических погрузчиков различны, в итоге как выбрать?

Отправьте Ваш запрос